Абразивоструйная очистка чаще всего является одной из самых затратных операций в комплексе работ по антикоррозионной защите металлических конструкций. Обычно наибольшую долю затрат на подготовку поверхности составляют расходы на абразивные материалы, иногда они могут достигать более, чем 90% от общих расходов.

Показатели эффективности абразивоструйных работ

Наиболее распространенным показателем эффективности абразивоструйных работ во всем мире считается себестоимость очистки 1 кв. метра поверхности до установленной степени чистоты в заданное на выполнение работ время. Этот показатель позволяет объективно оценить экономический эффект проведения работ, и дать оценку результатам полученным в ходе изменений в технологических процессах. Он более показателен и информативен по сравнению с распространенными замерами.

Если исходить из показателя себестоимости обработки, то наиболее важной становится не стоимость самого абразивного материала, а соотношение его стоимости и эффективности при работе с определенными поверхностями. Здесь во внимание начинают попадать такие показатели, как скорость очистки и расход на определенную площадь.

По показателям скорости обработки и расхода одними из самых эффективных абразивов для подготовки металлических поверхностей являются стальная и чугунная дробь и электрокорунд. Это обусловлено свойствами этих материалов: высокой твердостью, прочностными характеристиками и абразивной способностью, а также возможностью многократного повторного использования. На практике в большинстве случаев перехода с кварцевого песка или шлаковых абразивов на стальную дробь удается достичь сокращения себестоимости очистки в 10-12 раз.

Но применение дроби и электрокорунда обычно ограничивается работой в камерах или локализованных зонах очистки, так как для повторного применения требуется сбор отработанного абразива и его очистка.

Эти ограничения длительное время лишали возможности использовать высокоэффективные абразивы для снижения себестоимости работ на объектах, где очистка ведется открытым методом и сбор отработанного абразивного материала затруднен или невозможен.

Абразивоструйное оборудование замкнутого цикла

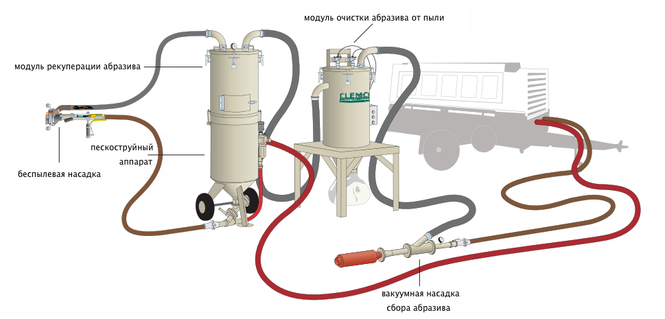

С появлением мобильных замкнутых систем очистки появилась возможность работать высококачественными абразивами там, где ранее это не представлялось возможным. Такие системы работают по принципу замкнутого цикла: подачи воздушно-абразивной смеси под давлением на поверхность и одновременного вакуумного забора отработанного абразива для его последующей очистки и повторного использования. Ограничением для применения таких систем является только очень сложная геометрия обрабатываемой поверхности, но специальные насадки, позволяющие работать с внутренними и внешними углами, частично компенсируют возникающие сложности.

В реальных условиях многие сложные объекты имеют от 40 до 60% поверхностей, где применение такого оборудования возможно и экономически обоснованно.

Принцип работы беспылевого пескоструйного аппарата (видео):

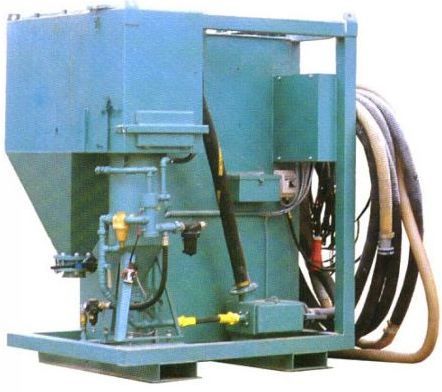

Существуют два вида мобильных установок замкнутого цикла: полностью смонтированные комплексы, где обычно на одной платформе находятся абразивоструйная установка, вакуумный генератор и блок регенерации абразива и модульные системы надстраивающиеся на обычные передвижные абразивоструйные аппараты.

Смонтированные комплексы:

|  |  |  |

CLEMCO HSP-20Наиболее доступная профессиональная система с низкими требованиями к мощности компрессора для небольших объемов работ. | CLEMCO HS-200 P1Установка имеет пневматический привод вакуумного насоса, что позволяет использовать ее на пожаропасных объектах | Высокопроизводительная система для промышленного использования. Может работать с соплами до 8 мм. | MUNKEBO SR-3Наиболее мощная система для проведения масштабных работ на промышленных объектах или производствах. Комплектуется соплами до 10 мм. |

Готовые комплексы наиболее эффективны при работе с поверхностями с несложной геометрией, модульные системы — для работы на объектах, где необходимо комбинировать обычную открытую очистку с работой замкнутых систем.

Замкнутые системы также могут быть использованы как мощные промышленные пылесосы для сбора абразива на объекте после обычной открытой очистки. Существуют специальные модули сбора и упаковки отработанных продуктов и загрязнений.

При работе в закрытых пространствах вакуумные системы могут частично выполнять роль вентиляционной вытяжки при работе высокопыльными абразивами.

Выбор абразивного материала

Наряду с перспективностью использования замкнутых систем очистки, стоит также обратить внимание на качество самих абразивов. Чем более высокое качество абразива, тем выше его цена, но при этом обычно и значительно больший ресурс, в результате дающий существенное улучшение экономических показателей обработки. Например, проведенные рядом предприятий испытания стальной дроби двух российских производителей показали, что при разнице в цене в 15-40%, расход более дорогой и качественной дроби оказался в 1,5-2 раза ниже.

Наиболее предпочтительные абразивы для систем замкнутого цикла:

|  |  |  |  |

| Стальная колотая дробь | Стальная литая дробь | Электрокорунд | Стеклянная дробь | Керамическая дробь |

Аналогично ситуация обстоит и с электрокорундом от чистоты и качества которого также зависит цена и конечные экономические показатели.

Оборудование замкнутого цикла в случае необходимости может работать и с другими видами абразивов, такими как гарнет, купершлак, никельшлак и пр. Некоторые из них могут повторно использоваться до 2-3 раз, что также снижает расходы на абразивные материалы при проведении работ.

В ряде случаев существуют технологические ограничения на использование металлической дроби — это остаточная металлизация обработанной поверхности и намагничивание. В этих случаях возможно применение других высококачественных абразивов с высоким ресурсом. Для обработки нержавеющей стали и цветных металлов применяют специальные марки нержавеющей металлической дроби, керамическую или стеклянную дробь.

Дополнительные преимущества замкнутых систем

Отсутствие пыли и загрязнений в зоне проведения работ

Замкнутые системы абразивоструйной очистки часто называют беспылевыми установками. Во время вакуумного забора весь отработанный абразив и загрязнения удаляются с поверхности и в зоне очистки полностью отсутствует пыль. Это дает возможность безопасного использования таких систем в местах присутствия людей, в особо охраняемых природных зонах и вблизи технологического оборудования или процессов, чувствительных к загрязнениям воздуха.

Повышение производительности

При обычном открытом методе очистки от 10 до 20% от общего времени выполнения работ уходит на дозагрузку абразивоструйных аппаратов и транспортировку абразива. Модули оборудования замкнутого цикла используются для быстрой загрузки абразивоструйных аппаратов и специальных накопительных вакуумных силосов, сокращая потери времени на дозагрузку до 0,5-1% от общего времени работ.

Частичная механизация сбора отработанного абразива после открытых работ также существенно сокращает потери времени на эту операцию.

Возможная схема оснащения поста беспылевой очистки и сбора абразива:

При использовании замкнутых систем при проведении работ время на дозагрузку в сравнении с обычными абразивоструйными аппаратами и ручным трудом сокращается в 30-70 раз! Что многократно компенсирует чуть меньшую скорость очистки по сравнению с открытым методом.

Снижение расходов на логистику и утилизацию

Средний расход качественной дроби составляет 0,2-0,6 кг/кв.м, купершлака для сравнения — 20-35 кг/кв.м. Для очистки 5 000 кв.м. поверхности дроби потребуется 3 тонны, тогда, как купершлака — до 175 тонн. Разница в расходах на транспортировку к месту проведения работ, разгрузку и хранение более, чем очевидна.

Использование металлической дроби как правило в 30-50 раз снижает расходы, связанные с конечной утилизацией отработанных абразивов.

Выводы

Применение систем замкнутого цикла экономически оправданный и эффективный метод снижения затрат при производстве абразивоструйных работ. В комплексе с применением высококачественного абразива, общий эффект усиливается и позволяет существенно повысить экономичность обработки. Дополнительные возможности частичной механизации сбора и упаковки отработанного абразива также положительно влияют на производительность труда и сокращают расходы, а отсутствие пыли в зоне проведения работ может расширить возможности предприятия и спектр выполняемых услуг.

Широкое развитие технологии за рубежом в течение последних лет подтверждает высокую эффективность метода и позволяет прогнозировать рост использования замкнутых абразивоструйных систем и в нашей стране.